Caso do processo de dessalinização e descoloração de xilitol da Sunresin

1. Adoçante natural: Xilitol

Xilitol é um adoçante natural difícil de extrair, mas que tem muitos benefícios. É um composto orgânico que vem da Finlândia e é extraído de plantas como bétulas, carvalhos, espigas de milho e bagaço de cana-de-açúcar. Na natureza, o xilitol é amplamente distribuído e encontrado em várias frutas, vegetais e grãos, mas em baixas concentrações.

Na verdade, é um intermediário no metabolismo normal de carboidratos do corpo, o que o torna um ótimo substituto do açúcar para pessoas com diabetes. O xilitol tem muitas funções, incluindo adoçar, melhorar a saúde do fígado, prevenir cáries, auxiliar na perda de peso e estabilizar os níveis de açúcar no sangue. Ele pode ser usado como um substituto do açúcar em domicílios para prevenir diabetes e obesidade causadas pelo consumo excessivo de açúcar.

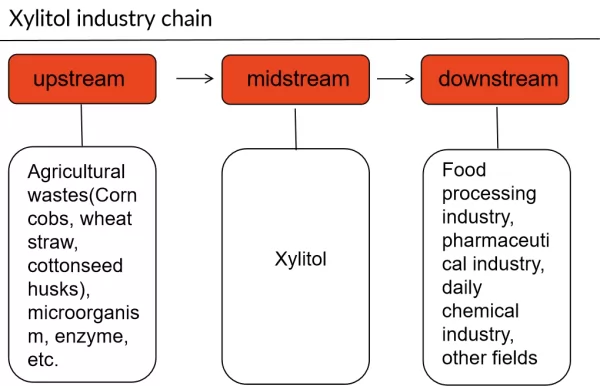

2. Aplicações industriais a montante e a jusante do xilitol

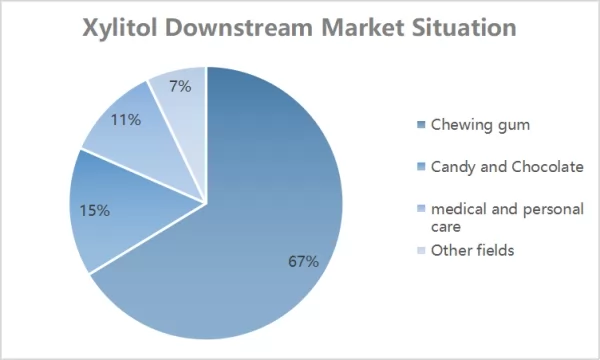

A cadeia da indústria do xilitol é relativamente simples. A montante, o fornecimento de matérias-primas depende principalmente de resíduos agrícolas ricos em polissacarídeos, como sabugos de milho, palha de trigo, cascas de sementes de algodão, bem como microrganismos, enzimas e outras fontes. A indústria intermediária consiste em fabricantes e fornecedores de xilitol, enquanto os usuários a jusante são encontrados principalmente nas indústrias de processamento de alimentos, farmacêutica, química diária e outras. No mercado a jusante, o xilitol é usado principalmente em doces, com vários tipos de doces respondendo por 78,65% do mercado. No setor global de goma de mascar de xilitol, ele ocupa o primeiro lugar com uma participação de mercado de 66,3%, seguido por doces e chocolates com 15,3% e cuidados médicos e pessoais com 11,3%. Outros campos representam 7,1% do mercado.

3. Situação atual da indústria global e nacional de xilitol

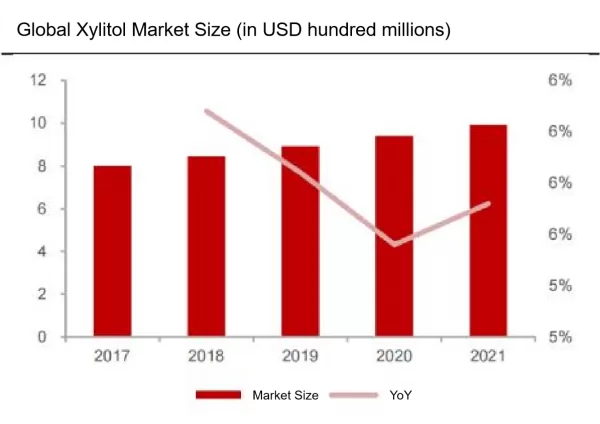

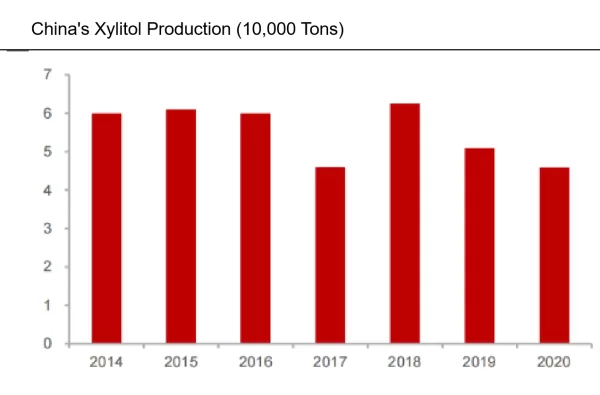

O tamanho do mercado global de xilitol vem aumentando ano a ano, enquanto a produção de xilitol na China vem diminuindo. O tamanho geral do mercado global de xilitol tem apresentado uma tendência ascendente, aumentando de US$ 800 milhões em 2017 para US$ 993 milhões de RMB em 2021, com um CAGR de 5 anos de 4,4%. A taxa de crescimento do tamanho do mercado global de xilitol permaneceu estável, com um aumento constante de mais de 5% de 2018 a 2021, atingindo 5,53% em 2021. Estima-se que o tamanho do mercado global de xilitol atingirá US$ 1,11 bilhão em 2023, indicando um potencial de mercado significativo.

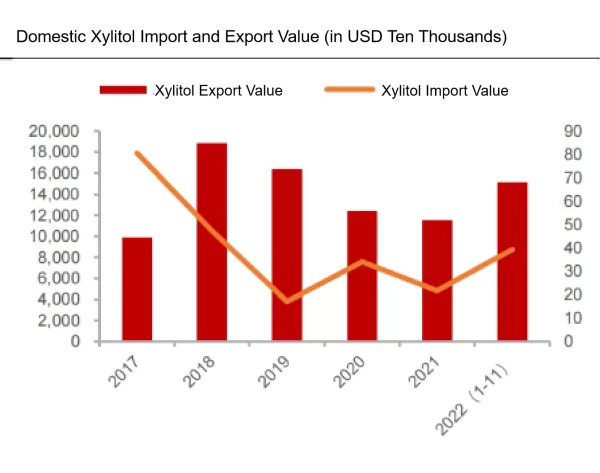

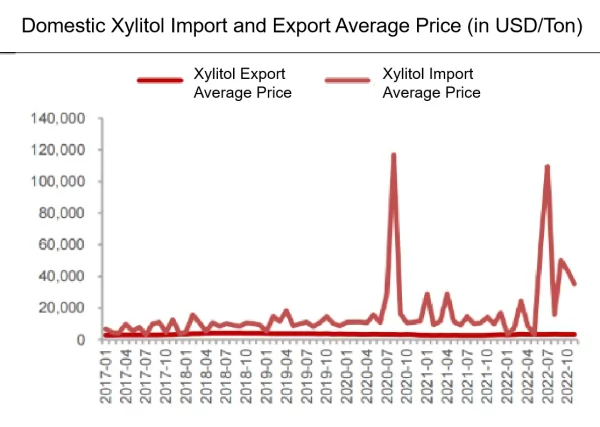

A China é atualmente o maior produtor e exportador mundial de xilitol. As exportações domésticas de xilitol geram receitas significativas e têm preços de exportação estáveis. O valor de importação de xilitol doméstico é relativamente pequeno, com o maior valor de importação sendo 805.600 USD em 2017 e o menor sendo apenas 171.500 USD em 2019. Isso se deve principalmente às grandes flutuações no preço de importação do xilitol, que ultrapassou 100.000 USD/tonelada em 2020 e 2022. Além disso, o preço de importação do xilitol é geralmente mais alto do que o preço de exportação. As exportações domésticas de xilitol geram mais receita, com valores de exportação geralmente excedendo 100 milhões de dólares, atingindo 188 milhões de dólares em 2018 e 150 milhões de dólares em novembro de 2022, muito acima dos 115 milhões de dólares exportados em 2021. O preço médio de exportação do xilitol doméstico é estável em 3.000 dólares/tonelada, indicando uma renda relativamente estável da exportação de xilitol.

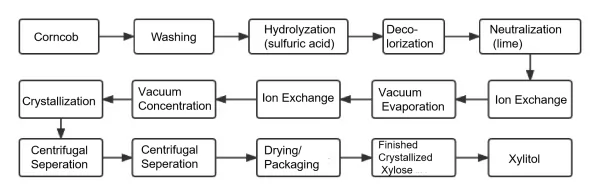

4. Seleção de resina para produção de xilitol e soluções de processo

Em resposta à alta pressão osmótica dos produtos de álcool de açúcar nas resinas, a Sunresin Technology desenvolveu SEPLITE ® Monojet LSF974 e SEPLITE ® Monojet LSF9730 resinas de troca iônica de partículas uniformes jateadas, que são caracterizadas por tamanho de partícula uniforme, boa resistência e longa vida útil. Além disso, o tamanho de partícula uniforme reduz a queda de pressão no leito de resina, resultando em uma maior capacidade de processamento de líquido online em comparação com resinas convencionais, como SEPLITE ® LSF970 e SEPLITE ® LSF973 . A resina também tem uma menor taxa de quebra e um melhor efeito de remoção de impurezas, o que pode melhorar significativamente a eficiência da produção e reduzir os custos de produção.

Além disso, a Sunresin desenvolveu o processo de separação cromatográfica contínua de sal SSMB e o processo de troca iônica contínua para resolver o problema comum de alto teor de sal em açúcares de madeira hidrolisados, como espigas de milho e semifibras pegajosas.

Processo de cromatografia contínua de leito móvel simulado sequencial (SSMB): Este processo é projetado para a separação de açúcar e sal de hidrolisado de xilose contendo alto teor de sal e pigmentos, usando resina de cromatografia personalizada e um sistema que utiliza o mecanismo de exclusão de íons da resina. Todo o processo requer apenas água pura sem qualquer consumo de ácido ou álcali, levando à remoção de mais de 90% do teor de cinzas e pigmentos parciais. Isso reduz a carga em sistemas de troca iônica subsequentes, diminui o uso de resina e, consequentemente, reduz o consumo de agentes regeneradores.

O processo de troca iônica contínua simula o movimento da coluna de resina através de conjuntos de válvulas para melhorar a utilização e eficiência da resina. Com a mesma capacidade de produção, o uso de resina é menor, e as colunas de resina Multistage podem usar material, agente de regeneração e água de enxágue repetidamente, reduzindo significativamente os custos operacionais.

5. aplicação de dispositivo de troca iônica contínua

Para maximizar as vantagens de desempenho da resina, a Sunresin projetou um dispositivo de troca iônica contínua mais avançado. Por meio do layout de matriz de válvulas autocontroladas, ele pode alternar e reutilizar rapidamente colunas de resina, reduzindo muito o consumo de materiais (ácidos, álcalis, água) durante o processo de produção.

A resina e o equipamento podem funcionar continuamente, com alta utilização, fornecendo matéria-prima ininterrupta e estável para segmentos de processo subsequentes. Comparado com sistemas tradicionais de leito fixo, o uso de resina pode ser reduzido em 50-80% e o uso de regenerante pode ser reduzido em 35-60%.